Heure de publication :décembre 17, 2019

Méthode de production du ciment

Le processus de production du ciment consiste simplement en deux broyages et un frittage, c’est-à-dire que les matières premières sont extraites, broyées, broyées et mélangées pour produire des matières premières. Les matières premières sont cuites à haute température de 1450 ~ C pour produire du clinker. Le clinker est broyé et broyé avec du gypse ou d’autres matériaux mélangés pour devenir du ciment. En raison de la différence entre la préparation de farine crue sèche et humide, les méthodes de production sont divisées en trois types : processus humide, processus semi-sec ou processus semi-humide et processus sec.

幻灯片3

Caractéristiques de la production par voie humide

La farine crue est transformée en boue avec une teneur en eau de 32 % à 36 %, qui est séchée et cuite en clinker dans un four rotatif. Préparation humide de la boue, la consommation d’énergie de broyage est faible, environ 30 %, la boue est facile à mélanger, la composition de la farine crue est stable, propice à la cuisson de clinker de haute qualité. La consommation unitaire de chaleur du clinker dans le four rotatif est de 2093 ~ 2931kt / kg (500-700kcal / kg) supérieure à celle du four à sec. La température du clinker évacué du four est plus basse, il ne convient donc pas de brûler du clinker à haute teneur en silice et en alumine.

幻灯片4

Caractéristiques de la production semi-sèche

Le processus semi-sec est appelé processus semi-sec lorsque la poudre de farine crue sèche est fabriquée en ajoutant 10 % ~ 15 % d’eau dans le four. Le four rotatif avec réchauffeur à grille est également appelé four lipol et le four à arbre sont produits par un processus semi-sec. Dans les pays étrangers, il existe une sorte de boue préparée par voie humide, qui est pressée et déshydratée par une méthode mécanique, puis transformée en section de boue avec une teneur en eau d’environ 19 %, puis calcinée dans un four lipol, ce qu’on appelle la production par voie semi-humide. La teneur en humidité des matières premières dans le processus semi-sec est réduite, et la consommation de chaleur unitaire de clinker peut également être réduite de 837 ~ 1675kj / kg (200 ~ 400kcal / kg) par rapport à celle du processus humide. Étant donné que le réchauffeur de grille est utilisé pour remplacer une partie du four rotatif pour sécher la boule de matériau, le four rotatif peut être raccourci. Par exemple, le volume unitaire du four peut être multiplié par 2 à 3. Cependant, le processus semi-sec exige que la farine crue ait une certaine plasticité pour former des boules, de sorte que son application est limitée dans une certaine mesure. Il existe de nombreuses pannes mécaniques dans la machine de chauffage. En Chine, la température de calcination est généralement basse, il ne convient donc pas de brûler du clinker de haute qualité.

幻灯片5

Caractéristiques de la production sèche

Dans le processus sec, la poudre de farine crue est directement envoyée dans le four pour la calcination, et la teneur en humidité de la farine crue entrant dans le four n’est généralement que de 1 % ~ 2 %, ce qui économise beaucoup de chaleur nécessaire au séchage de la farine crue. Dans le passé, le four rotatif creux était utilisé dans la production de processus sec, et l’efficacité de transfert de chaleur dans le four était faible, en particulier dans les zones de décomposition à forte consommation de chaleur, de sorte que l’efficacité thermique du four creux à sec n’a pas été beaucoup améliorée. La poudre de farine crue préparée par voie sèche n’est pas facile à mélanger uniformément, ce qui affecte la qualité du clinker. Par conséquent, la production par voie humide était dominante dans les années 1940-1950. Dans les années 1950, la technologie d’agitation à l’air et la technologie de préchauffage en suspension de la poudre de farine crue sont apparues. Au début des années 1970, la technologie de pré-décomposition, la pré-homogénéisation des matières premières et la technologie de contrôle de la qualité des farines crues sont nées. Maintenant, la production par voie sèche peut préparer complètement de la farine crue avec une qualité uniforme. Le nouveau four de précalcination a déplacé le préchauffage de la poudre de farine crue et la décomposition du carbonate à l’état de suspension externe du four, qui a une efficacité thermique élevée, réduit la charge du four rotatif et réduit non seulement la consommation de chaleur, mais augmente également l’efficacité thermique du four rotatif de 30 % à 60 % du four humide, et augmente la capacité de production du four.

幻灯片6

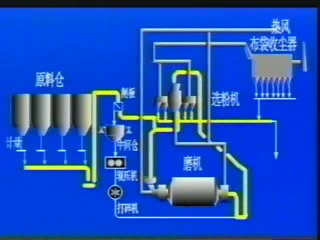

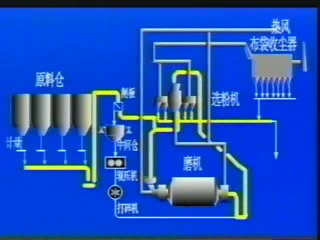

Flux de processus principal de la cimenterie

Le processus de production du ciment est principalement divisé en trois étapes : la préparation des matières premières, la combustion du clinker et le broyage du ciment.

Si l’on prend l’exemple de la production par voie sèche, elle comprend les principaux processus suivants :

Broyage et pré-homogénéisation de la farine crue- Préparation Homogénéisation de la farine crue -Préchauffage du ciment de décomposition- Broyage du ciment- Emballage du ciment

幻灯片7

1. Broyage et pré-homogénéisation

(1) Dans le processus de production de ciment concassé, la plupart des matières premières doivent être broyées, telles que le calcaire, l’argile, le minerai de fer et le charbon.

(2) La technologie de pré-homogénéisation des matières premières consiste à utiliser une technologie d’empilement scientifique pour réaliser l’homogénéisation préliminaire des matières premières dans le processus de stockage et de prise des matières premières, de sorte que le parc de matières premières ait la fonction de stockage et d’homogénéisation en même temps.

幻灯片8

2. Préparation de la farine crue

Dans le processus de production de ciment, au moins 3 tonnes de matériaux (y compris diverses matières premières, du carburant, du clinker, un mélange et du gypse) doivent être broyées pour chaque tonne de production de ciment Portland. Selon les statistiques, l’énergie consommée par le broyage de la ligne de production de ciment à sec représente plus de 60 % de l’énergie totale, dans laquelle le broyage des matières premières représente plus de 30 %, le broyeur à charbon représente environ 3 % et le broyage du ciment représente environ 40 %. Par conséquent, une sélection raisonnable de l’équipement de broyage et du flux de processus, l’optimisation des paramètres de processus, le fonctionnement correct et le contrôle du système d’exploitation sont d’une grande importance pour garantir la qualité du produit et réduire la consommation d’énergie.

幻灯片9

3. Homogénéisation de la farine crue

Dans le processus de production de nouveau ciment de traitement sec, la stabilisation de la composition de la matière première dans la fosse est la prémisse de la stabilisation du système thermique de combustion du clinker, et le système d’homogénéisation de la farine crue joue le dernier rôle clé dans la stabilisation de la composition de la matière première entrant dans la fosse.

幻灯片10

4. Décomposition de préchauffage

Le préchauffage et la décomposition partielle de la farine crue sont complétés par le préchauffeur au lieu d’une partie de la fonction du four rotatif, afin de raccourcir la longueur du four de retour, en même temps, le processus d’échange de chaleur du gaz dans le four est effectué dans l’état de suspension interne du préchauffeur, de sorte que la farine crue puisse être entièrement mélangée avec le gaz chaud déchargé du four, augmentant ainsi la surface de contact du gaz et du matériau, la vitesse de transfert de chaleur rapide et l’efficacité d’échange de chaleur élevée Pour améliorer l’efficacité de production du système de four et réduire la consommation de chaleur du clinker.

(1) Dispersion de matériau (2) Séparation gaz-solide (3) Pré-décomposition

幻灯片11

5. Frittage de clinker de ciment

Une fois que la farine crue est préchauffée et pré-décomposée dans le préchauffeur cyclonique, le processus suivant consiste à entrer dans le four rotatif pour la combustion du clinker.

Dans le four rotatif, le carbonate se décompose rapidement et une série de réactions à l’état solide se produisent, entraînant la formation d’autres minéraux dans le clinker de ciment. Avec l’augmentation de la température du matériau, certains minéraux deviendront en phase liquide et se dissoudront en phase liquide pour produire une grande quantité de clinker. Une fois le clinker cuit, la température commence à diminuer. Enfin, le refroidisseur de clinker de ciment refroidit le clinker à haute température évacué du four rotatif à la température que le transport, le stockage et le broyage du ciment en aval peuvent supporter. Dans le même temps, la chaleur sensible du clinker à haute température est récupérée pour améliorer l’efficacité thermique et la qualité du clinker du système.

幻灯片12

6. Broyage du ciment

Le broyage du ciment est le processus final de fabrication de la chaîne de production de ciment, et également le processus le plus consommateur d’énergie. Sa fonction principale est de broyer le clinker de ciment (et l’agent gélifiant, le matériau régulateur de performance, etc.) à la taille de particule appropriée (exprimée par la finesse, la surface spécifique, etc.), de former une certaine gradation de particules, d’augmenter sa surface d’hydratation, d’accélérer la vitesse d’hydratation et de répondre aux exigences de prise et de durcissement de la pâte de ciment.

幻灯片13

7. Emballage en ciment

Il existe deux modes de livraison du ciment : en sac et en vrac.

幻灯片14

Équipement de production de ciment

1. Système de four à ciment

Le four à ciment est l’équipement principal de la cimenterie. L’ensemble du processus de combustion du clinker à partir de la matière première est achevé dans le four. Le four rotatif le plus simple est le four creux sec. La poudre de matière première est ajoutée à partir de la queue du four, et le charbon pulvérisé est injecté de la tête du four avec de l’air primaire et brûlé dans le four. La température de la flamme atteint ici 1800-2000 °C. La matière première s’écoule en permanence vers la tête du four dans le four et l’humidité augmente progressivement. Après séchage, déshydratation, préchauffage et décomposition, la phase liquide apparaît lorsqu’elle atteint environ 1300 ° C, puis elle monte à 1450 ° C sous la flamme, puis elle se refroidit à 1300 ~ 1100 ° C pour quitter le four rotatif et tomber dans le refroidisseur à baril unique. Lorsqu’il est refroidi à environ 100-150 °C, il est déchargé vers le convoyeur de clinker et transporté vers le concasseur de clinker, puis stocké dans le stockage après le broyage.

幻灯片15

2. Système de four rotatif

Le four rotatif est un cylindre en tôle d’acier et doublé de briques réfractaires. Il est soutenu par la courroie de roue sur la coque de chargement et la roue de support en dessous. Il est entraîné par la grande couronne dentée installée sur le corps du four. Le four rotatif est généralement placé à une pente de 3,5 %, la vitesse est généralement inférieure à 1 tr/min et le nouveau four à sec peut atteindre plus de 3 tr/min. Le refroidisseur à tambour unique est similaire au four en ce sens qu’il est équipé d’une plaque de levage pour accélérer le refroidissement du clinker. La température du cylindre dans la zone à haute température de la tête du four est trop élevée. Il était refroidi par l’eau auparavant, mais maintenant il est refroidi par l’air. Le four creux à procédé sec mentionné ci-dessus est le type de four de base. D’autres types de fours modifient principalement la structure et le type de pièces de séchage, de préchauffage et de décomposition à l’arrière, et changent le refroidisseur de clinker.

幻灯片16

3. Station de broyage de ciment

Si le processus de l’équipement de production de ciment est considéré comme un système de processus complet, le produit final est du ciment et le clinker est un produit semi-fini. Par conséquent, le système peut être séparé. Le processus, de l’excavation des matières premières à la production de clinker, est une étape, et la deuxième étape est le ciment fabriqué à partir de clinker, l’expédition et la livraison. En général, ces deux sections doivent être réunies de manière à occuper moins de terres, à faciliter la gestion, à utiliser moins de main-d’œuvre et à pouvoir faire l’objet d’un contrôle complètement centralisé. Cependant, dans certains cas particuliers, la séparation est plus avantageuse.

幻灯片17

4. Système de broyage

Le broyeur à boulets est le premier équipement de broyage utilisé dans l’industrie de la production de ciment, et il joue toujours un rôle de premier plan. Bien que son efficacité soit très faible, par exemple, la consommation d’énergie de la particule unique n’est que de 6 % à 9 %, l’entretien du broyeur à boulets est simple et fiable, en particulier pour le broyage du clinker de ciment. La forme et la gradation des particules de produit sont appropriées et les performances du ciment sont bonnes. Il est difficile de trouver un équipement capable de le remplacer complètement.

幻灯片18

一 :Préparation de repas crus

l 1. Alimentateur de plaques de calcaire

l Il est situé dans l’atelier de concassage de calcaire

l Application pour l’alimentation en calcaire

l 2.Concasseur de calcaire

l Il est utilisé pour le broyage du calcaire

l Il est situé dans l’atelier de broyage de calcaire de l’usine

l Type de concassage à un seul étage type marteau (pcf20.18)

l 3.Limestone blending stacker reclaimer

幻灯片19

二 :Broyage des matières premières

Broyeur à boulets

幻灯片20

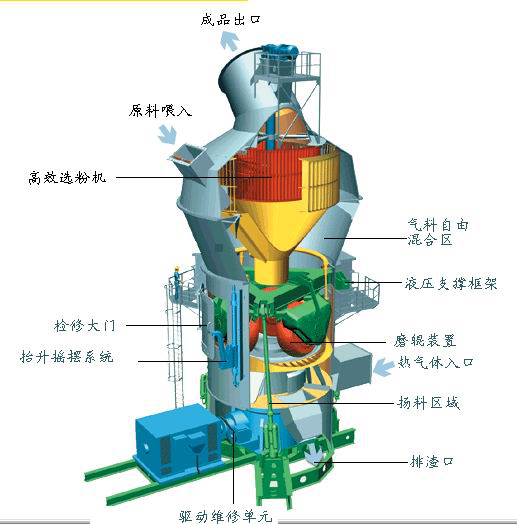

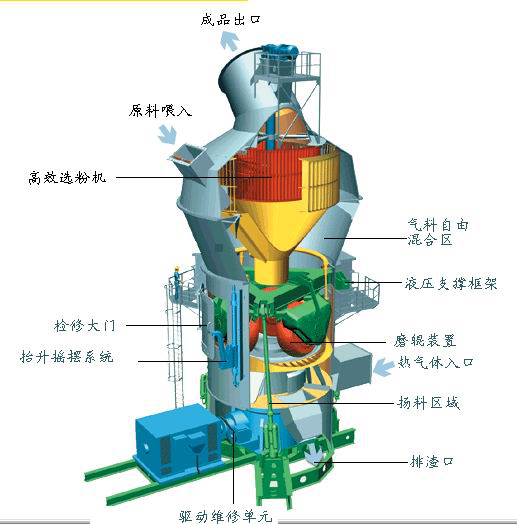

Moulin vertical

幻灯片21

4. Broyeur à cylindres

5. Collecteur de poussière de sac à la queue du four

Spécification et modèle : type extérieur

Il est utilisé pour collecter la poudre de matière première à partir des gaz résiduaires de la queue de four et du broyeur de matières premières

Il est situé derrière la tour d’humidification et le moulin à matières premières

6. Ventilateur d’extraction du dépoussiéreur de sac à la queue du four

Application pour le traitement des gaz résiduaires de la queue de four et du système de broyage des matières premières La disposition est située après la collecte de poussière de sac à la queue du four

Température normale de l’air de travail : 80 ~ 150 °C, température limite : 200 °C

7. Ventilateur haute température à la queue du four

Il est utilisé pour extraire les gaz d’échappement du préchauffeur

La disposition est située derrière le préchauffeur et la tour d’humidification Température normale de l’air de travail température : 320 ~ 350 °C ;

Température limite : 450 °C ;

Les pales de ventilateur doivent être fabriquées dans des matériaux de haute qualité et résistants à l’usure pour assurer une longue durée de vie des pales du rotor.

8. Ventilateur de circulation du broyeur de matières premières

Utilisé pour la ventilation du système de broyage de matières premières

La position de l’arrangement est derrière le cyclone combiné de l’usine de matières premières

Température normale de l’air de travail : 90 ~ 100 °C Température limite (courte durée) : 250 °C

Les pales de ventilateur doivent être fabriquées dans des matériaux de haute qualité et résistants à l’usure pour assurer une longue durée de vie des pales du rotor.

幻灯片22

三 :Tir de clinker

Calciner

幻灯片23

Préchauffeur

Le préchauffage et la décomposition partielle de la farine crue sont complétés par le préchauffeur au lieu d’une partie de la fonction du four rotatif, afin de raccourcir la longueur du four de retour, en même temps, le processus d’échange de chaleur du gaz dans le four est effectué dans l’état de suspension interne du préchauffeur, de sorte que la farine crue puisse être entièrement mélangée avec le gaz chaud déchargé du four, augmentant ainsi la surface de contact du gaz et du matériau, la vitesse de transfert de chaleur rapide et l’efficacité d’échange de chaleur élevée Pour améliorer l’efficacité de production du système de four et réduire la consommation de chaleur du clinker.

幻灯片24

幻灯片25

9. Élévateur à godets de stockage

Utilisation : stockage de matières premières (type extérieur avec plate-forme de maintenance de la tête)

10. Élévateur à godets d’alimentation du four

Utilisation de la matière première dans le préchauffeur (type extérieur avec plate-forme de maintenance de la tête)

11. Four rotatif

12. Refroidisseur à grille

13. Ventilateur de refroidissement du refroidisseur à grille

But et emplacement : il est utilisé pour fournir de l’air pour les gaz d’échappement du refroidisseur de grille, qui est disposé autour du refroidisseur de grille

14. Dépoussiéreur électrique à la tête du four

Il est utilisé pour le traitement de l’air résiduel du refroidisseur de grille à la tête du four

La disposition est située derrière le refroidisseur et devant le dépoussiéreur électrique et le ventilateur d’extraction à la tête du four

15. Dépoussiéreur électrique et ventilateur d’extraction à la tête du four

Il est utilisé pour drainer les gaz résiduaires de la machine de refroidissement après purification par un dépoussiéreur électrique

L’aménagement est situé derrière le refroidisseur de tête de four et le dépoussiéreur électrique

Température normale de l’air de travail : 200 ~ 250 °C, maximum (courte durée) : 400 °C

Les pales de ventilateur doivent être fabriquées dans des matériaux de haute qualité et résistants à l’usure pour assurer une longue durée de vie des pales du rotor.

16. Convoyeur à godets à chaîne de clinker

幻灯片26

四 :Broyage du ciment

17Station de broyage du ciment

18Séparateur

Le processus de production du ciment consiste simplement en deux broyages et un frittage, c’est-à-dire que les matières premières sont extraites, broyées, broyées et mélangées pour produire des matières premières. Les matières premières sont cuites à haute température de 1450 ~ C pour produire du clinker. Le clinker est broyé et broyé avec du gypse ou d’autres matériaux mélangés pour devenir du ciment. En raison de la différence entre la préparation de farine crue sèche et humide, les méthodes de production sont divisées en trois types : processus humide, processus semi-sec ou processus semi-humide et processus sec.

幻灯片3

Caractéristiques de la production par voie humide

La farine crue est transformée en boue avec une teneur en eau de 32 % à 36 %, qui est séchée et cuite en clinker dans un four rotatif. Préparation humide de la boue, la consommation d’énergie de broyage est faible, environ 30 %, la boue est facile à mélanger, la composition de la farine crue est stable, propice à la cuisson de clinker de haute qualité. La consommation unitaire de chaleur du clinker dans le four rotatif est de 2093 ~ 2931kt / kg (500-700kcal / kg) supérieure à celle du four à sec. La température du clinker évacué du four est plus basse, il ne convient donc pas de brûler du clinker à haute teneur en silice et en alumine.

幻灯片4

Caractéristiques de la production semi-sèche

Le processus semi-sec est appelé processus semi-sec lorsque la poudre de farine crue sèche est fabriquée en ajoutant 10 % ~ 15 % d’eau dans le four. Le four rotatif avec réchauffeur à grille est également appelé four lipol et le four à arbre sont produits par un processus semi-sec. Dans les pays étrangers, il existe une sorte de boue préparée par voie humide, qui est pressée et déshydratée par une méthode mécanique, puis transformée en section de boue avec une teneur en eau d’environ 19 %, puis calcinée dans un four lipol, ce qu’on appelle la production par voie semi-humide. La teneur en humidité des matières premières dans le processus semi-sec est réduite, et la consommation de chaleur unitaire de clinker peut également être réduite de 837 ~ 1675kj / kg (200 ~ 400kcal / kg) par rapport à celle du processus humide. Étant donné que le réchauffeur de grille est utilisé pour remplacer une partie du four rotatif pour sécher la boule de matériau, le four rotatif peut être raccourci. Par exemple, le volume unitaire du four peut être multiplié par 2 à 3. Cependant, le processus semi-sec exige que la farine crue ait une certaine plasticité pour former des boules, de sorte que son application est limitée dans une certaine mesure. Il existe de nombreuses pannes mécaniques dans la machine de chauffage. En Chine, la température de calcination est généralement basse, il ne convient donc pas de brûler du clinker de haute qualité.

幻灯片5

Caractéristiques de la production sèche

Dans le processus sec, la poudre de farine crue est directement envoyée dans le four pour la calcination, et la teneur en humidité de la farine crue entrant dans le four n’est généralement que de 1 % ~ 2 %, ce qui économise beaucoup de chaleur nécessaire au séchage de la farine crue. Dans le passé, le four rotatif creux était utilisé dans la production de processus sec, et l’efficacité de transfert de chaleur dans le four était faible, en particulier dans les zones de décomposition à forte consommation de chaleur, de sorte que l’efficacité thermique du four creux à sec n’a pas été beaucoup améliorée. La poudre de farine crue préparée par voie sèche n’est pas facile à mélanger uniformément, ce qui affecte la qualité du clinker. Par conséquent, la production par voie humide était dominante dans les années 1940-1950. Dans les années 1950, la technologie d’agitation à l’air et la technologie de préchauffage en suspension de la poudre de farine crue sont apparues. Au début des années 1970, la technologie de pré-décomposition, la pré-homogénéisation des matières premières et la technologie de contrôle de la qualité des farines crues sont nées. Maintenant, la production par voie sèche peut préparer complètement de la farine crue avec une qualité uniforme. Le nouveau four de précalcination a déplacé le préchauffage de la poudre de farine crue et la décomposition du carbonate à l’état de suspension externe du four, qui a une efficacité thermique élevée, réduit la charge du four rotatif et réduit non seulement la consommation de chaleur, mais augmente également l’efficacité thermique du four rotatif de 30 % à 60 % du four humide, et augmente la capacité de production du four.

幻灯片6

Flux de processus principal de la cimenterie

Le processus de production du ciment est principalement divisé en trois étapes : la préparation des matières premières, la combustion du clinker et le broyage du ciment.

Si l’on prend l’exemple de la production par voie sèche, elle comprend les principaux processus suivants :

Broyage et pré-homogénéisation de la farine crue- Préparation Homogénéisation de la farine crue -Préchauffage du ciment de décomposition- Broyage du ciment- Emballage du ciment

幻灯片7

1. Broyage et pré-homogénéisation

(1) Dans le processus de production de ciment concassé, la plupart des matières premières doivent être broyées, telles que le calcaire, l’argile, le minerai de fer et le charbon.

(2) La technologie de pré-homogénéisation des matières premières consiste à utiliser une technologie d’empilement scientifique pour réaliser l’homogénéisation préliminaire des matières premières dans le processus de stockage et de prise des matières premières, de sorte que le parc de matières premières ait la fonction de stockage et d’homogénéisation en même temps.

幻灯片8

2. Préparation de la farine crue

Dans le processus de production de ciment, au moins 3 tonnes de matériaux (y compris diverses matières premières, du carburant, du clinker, un mélange et du gypse) doivent être broyées pour chaque tonne de production de ciment Portland. Selon les statistiques, l’énergie consommée par le broyage de la ligne de production de ciment à sec représente plus de 60 % de l’énergie totale, dans laquelle le broyage des matières premières représente plus de 30 %, le broyeur à charbon représente environ 3 % et le broyage du ciment représente environ 40 %. Par conséquent, une sélection raisonnable de l’équipement de broyage et du flux de processus, l’optimisation des paramètres de processus, le fonctionnement correct et le contrôle du système d’exploitation sont d’une grande importance pour garantir la qualité du produit et réduire la consommation d’énergie.

幻灯片9

3. Homogénéisation de la farine crue

Dans le processus de production de nouveau ciment de traitement sec, la stabilisation de la composition de la matière première dans la fosse est la prémisse de la stabilisation du système thermique de combustion du clinker, et le système d’homogénéisation de la farine crue joue le dernier rôle clé dans la stabilisation de la composition de la matière première entrant dans la fosse.

幻灯片10

4. Décomposition de préchauffage

Le préchauffage et la décomposition partielle de la farine crue sont complétés par le préchauffeur au lieu d’une partie de la fonction du four rotatif, afin de raccourcir la longueur du four de retour, en même temps, le processus d’échange de chaleur du gaz dans le four est effectué dans l’état de suspension interne du préchauffeur, de sorte que la farine crue puisse être entièrement mélangée avec le gaz chaud déchargé du four, augmentant ainsi la surface de contact du gaz et du matériau, la vitesse de transfert de chaleur rapide et l’efficacité d’échange de chaleur élevée Pour améliorer l’efficacité de production du système de four et réduire la consommation de chaleur du clinker.

(1) Dispersion de matériau (2) Séparation gaz-solide (3) Pré-décomposition

幻灯片11

5. Frittage de clinker de ciment

Une fois que la farine crue est préchauffée et pré-décomposée dans le préchauffeur cyclonique, le processus suivant consiste à entrer dans le four rotatif pour la combustion du clinker.

Dans le four rotatif, le carbonate se décompose rapidement et une série de réactions à l’état solide se produisent, entraînant la formation d’autres minéraux dans le clinker de ciment. Avec l’augmentation de la température du matériau, certains minéraux deviendront en phase liquide et se dissoudront en phase liquide pour produire une grande quantité de clinker. Une fois le clinker cuit, la température commence à diminuer. Enfin, le refroidisseur de clinker de ciment refroidit le clinker à haute température évacué du four rotatif à la température que le transport, le stockage et le broyage du ciment en aval peuvent supporter. Dans le même temps, la chaleur sensible du clinker à haute température est récupérée pour améliorer l’efficacité thermique et la qualité du clinker du système.

幻灯片12

6. Broyage du ciment

Le broyage du ciment est le processus final de fabrication de la chaîne de production de ciment, et également le processus le plus consommateur d’énergie. Sa fonction principale est de broyer le clinker de ciment (et l’agent gélifiant, le matériau régulateur de performance, etc.) à la taille de particule appropriée (exprimée par la finesse, la surface spécifique, etc.), de former une certaine gradation de particules, d’augmenter sa surface d’hydratation, d’accélérer la vitesse d’hydratation et de répondre aux exigences de prise et de durcissement de la pâte de ciment.

幻灯片13

7. Emballage en ciment

Il existe deux modes de livraison du ciment : en sac et en vrac.

幻灯片14

Équipement de production de ciment

1. Système de four à ciment

Le four à ciment est l’équipement principal de la cimenterie. L’ensemble du processus de combustion du clinker à partir de la matière première est achevé dans le four. Le four rotatif le plus simple est le four creux sec. La poudre de matière première est ajoutée à partir de la queue du four, et le charbon pulvérisé est injecté de la tête du four avec de l’air primaire et brûlé dans le four. La température de la flamme atteint ici 1800-2000 °C. La matière première s’écoule en permanence vers la tête du four dans le four et l’humidité augmente progressivement. Après séchage, déshydratation, préchauffage et décomposition, la phase liquide apparaît lorsqu’elle atteint environ 1300 ° C, puis elle monte à 1450 ° C sous la flamme, puis elle se refroidit à 1300 ~ 1100 ° C pour quitter le four rotatif et tomber dans le refroidisseur à baril unique. Lorsqu’il est refroidi à environ 100-150 °C, il est déchargé vers le convoyeur de clinker et transporté vers le concasseur de clinker, puis stocké dans le stockage après le broyage.

幻灯片15

2. Système de four rotatif

Le four rotatif est un cylindre en tôle d’acier et doublé de briques réfractaires. Il est soutenu par la courroie de roue sur la coque de chargement et la roue de support en dessous. Il est entraîné par la grande couronne dentée installée sur le corps du four. Le four rotatif est généralement placé à une pente de 3,5 %, la vitesse est généralement inférieure à 1 tr/min et le nouveau four à sec peut atteindre plus de 3 tr/min. Le refroidisseur à tambour unique est similaire au four en ce sens qu’il est équipé d’une plaque de levage pour accélérer le refroidissement du clinker. La température du cylindre dans la zone à haute température de la tête du four est trop élevée. Il était refroidi par l’eau auparavant, mais maintenant il est refroidi par l’air. Le four creux à procédé sec mentionné ci-dessus est le type de four de base. D’autres types de fours modifient principalement la structure et le type de pièces de séchage, de préchauffage et de décomposition à l’arrière, et changent le refroidisseur de clinker.

幻灯片16

3. Station de broyage de ciment

Si le processus de l’équipement de production de ciment est considéré comme un système de processus complet, le produit final est du ciment et le clinker est un produit semi-fini. Par conséquent, le système peut être séparé. Le processus, de l’excavation des matières premières à la production de clinker, est une étape, et la deuxième étape est le ciment fabriqué à partir de clinker, l’expédition et la livraison. En général, ces deux sections doivent être réunies de manière à occuper moins de terres, à faciliter la gestion, à utiliser moins de main-d’œuvre et à pouvoir faire l’objet d’un contrôle complètement centralisé. Cependant, dans certains cas particuliers, la séparation est plus avantageuse.

幻灯片17

4. Système de broyage

Le broyeur à boulets est le premier équipement de broyage utilisé dans l’industrie de la production de ciment, et il joue toujours un rôle de premier plan. Bien que son efficacité soit très faible, par exemple, la consommation d’énergie de la particule unique n’est que de 6 % à 9 %, l’entretien du broyeur à boulets est simple et fiable, en particulier pour le broyage du clinker de ciment. La forme et la gradation des particules de produit sont appropriées et les performances du ciment sont bonnes. Il est difficile de trouver un équipement capable de le remplacer complètement.

幻灯片18

一 :Préparation de repas crus

l 1. Alimentateur de plaques de calcaire

l Il est situé dans l’atelier de concassage de calcaire

l Application pour l’alimentation en calcaire

l 2.Concasseur de calcaire

l Il est utilisé pour le broyage du calcaire

l Il est situé dans l’atelier de broyage de calcaire de l’usine

l Type de concassage à un seul étage type marteau (pcf20.18)

l 3.Limestone blending stacker reclaimer

幻灯片19

二 :Broyage des matières premières

Broyeur à boulets

幻灯片20

Moulin vertical

幻灯片21

4. Broyeur à cylindres

5. Collecteur de poussière de sac à la queue du four

Spécification et modèle : type extérieur

Il est utilisé pour collecter la poudre de matière première à partir des gaz résiduaires de la queue de four et du broyeur de matières premières

Il est situé derrière la tour d’humidification et le moulin à matières premières

6. Ventilateur d’extraction du dépoussiéreur de sac à la queue du four

Application pour le traitement des gaz résiduaires de la queue de four et du système de broyage des matières premières La disposition est située après la collecte de poussière de sac à la queue du four

Température normale de l’air de travail : 80 ~ 150 °C, température limite : 200 °C

7. Ventilateur haute température à la queue du four

Il est utilisé pour extraire les gaz d’échappement du préchauffeur

La disposition est située derrière le préchauffeur et la tour d’humidification Température normale de l’air de travail température : 320 ~ 350 °C ;

Température limite : 450 °C ;

Les pales de ventilateur doivent être fabriquées dans des matériaux de haute qualité et résistants à l’usure pour assurer une longue durée de vie des pales du rotor.

8. Ventilateur de circulation du broyeur de matières premières

Utilisé pour la ventilation du système de broyage de matières premières

La position de l’arrangement est derrière le cyclone combiné de l’usine de matières premières

Température normale de l’air de travail : 90 ~ 100 °C Température limite (courte durée) : 250 °C

Les pales de ventilateur doivent être fabriquées dans des matériaux de haute qualité et résistants à l’usure pour assurer une longue durée de vie des pales du rotor.

幻灯片22

三 :Tir de clinker

Calciner

幻灯片23

Préchauffeur

Le préchauffage et la décomposition partielle de la farine crue sont complétés par le préchauffeur au lieu d’une partie de la fonction du four rotatif, afin de raccourcir la longueur du four de retour, en même temps, le processus d’échange de chaleur du gaz dans le four est effectué dans l’état de suspension interne du préchauffeur, de sorte que la farine crue puisse être entièrement mélangée avec le gaz chaud déchargé du four, augmentant ainsi la surface de contact du gaz et du matériau, la vitesse de transfert de chaleur rapide et l’efficacité d’échange de chaleur élevée Pour améliorer l’efficacité de production du système de four et réduire la consommation de chaleur du clinker.

幻灯片24

幻灯片25

9. Élévateur à godets de stockage

Utilisation : stockage de matières premières (type extérieur avec plate-forme de maintenance de la tête)

10. Élévateur à godets d’alimentation du four

Utilisation de la matière première dans le préchauffeur (type extérieur avec plate-forme de maintenance de la tête)

11. Four rotatif

12. Refroidisseur à grille

13. Ventilateur de refroidissement du refroidisseur à grille

But et emplacement : il est utilisé pour fournir de l’air pour les gaz d’échappement du refroidisseur de grille, qui est disposé autour du refroidisseur de grille

14. Dépoussiéreur électrique à la tête du four

Il est utilisé pour le traitement de l’air résiduel du refroidisseur de grille à la tête du four

La disposition est située derrière le refroidisseur et devant le dépoussiéreur électrique et le ventilateur d’extraction à la tête du four

15. Dépoussiéreur électrique et ventilateur d’extraction à la tête du four

Il est utilisé pour drainer les gaz résiduaires de la machine de refroidissement après purification par un dépoussiéreur électrique

L’aménagement est situé derrière le refroidisseur de tête de four et le dépoussiéreur électrique

Température normale de l’air de travail : 200 ~ 250 °C, maximum (courte durée) : 400 °C

Les pales de ventilateur doivent être fabriquées dans des matériaux de haute qualité et résistants à l’usure pour assurer une longue durée de vie des pales du rotor.

16. Convoyeur à godets à chaîne de clinker

幻灯片26

四 :Broyage du ciment

17Station de broyage du ciment

18Séparateur